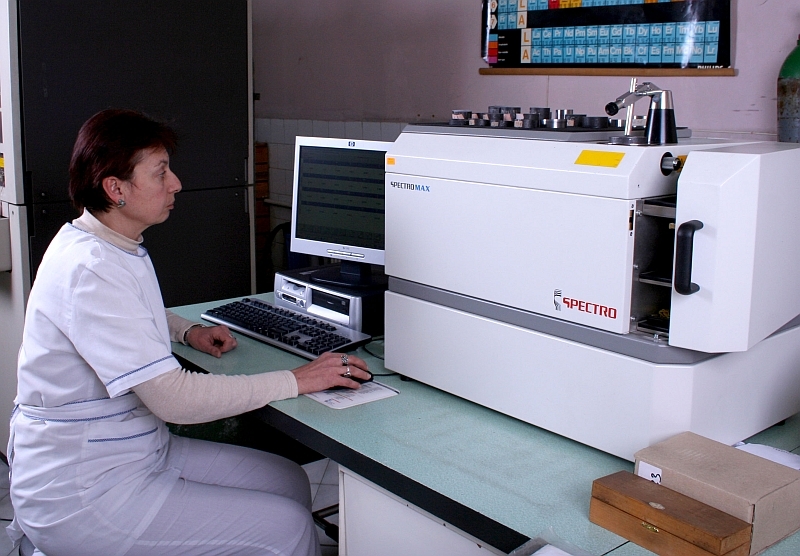

EKL

Express – Quantenmetrisches Labor ist vorgesehen für schnelle quantitative Analyse von Stahlprüfkörper , eingehend von der Stahlwerkhalle, zwecks einer Korrektion der chemischen Zusammensetzung des Gussmetalls.

Hauptlaborgeräte sind:

- Fester Emissionen-Quantenmeter SpektromaxCCD, Herstellung der Firma "Spectro Analytical Instruments " GmbH & Co.KG, der Gruppe "Аметек" USA.

- Tragbarer Analysator SpektrotestCCD , Herstellung der Firma "Spectro Analytical Instruments "GmbH & Co.KG, der Gruppe "Аметек" USA.

- Automatischer Analysator Leco CS- 244, Herstellung der Firma LECO Instruments GmbH, USA.

- Automatischer Analysator Leco RH- 1E, Herstellung der Firma LECO Instruments GmbH, USA

- Automatischer Analysator Leco TC- 136, Herstellung der Firma LECO Instruments GmbH, USA.

- Scanender elektronischer Mikroskop Model S 405A, Herstellung der Firma HITACHI - Japan.

- Scanender elektronischer Mikroskop Model S 550 mit Mikrosonde, Herstellung der Firma HITACHI - Japan.

Lab zerstörungsfreie Prüfung

Das Labor ist bestimmt für metallographische Analyse der Quantität und Qualität , Prüfung der Zugsfestigkeit und Druckbiegefestigkeit.

Die Hauptlaborgeräte sind:

Pressen–thermische Werkhalle

Technologisch ist Pressen – thermische Werkhalle in zwei Abteilungen verteilt:

> Schmiede – Presse Abteilung mit jährlicher Produktionsleistung von 45 000 Tonnen Schmiedestücke.

Die Hauptausrüstung ist:

Presse für freies Schmieden - 3 600/4 500-Tonnen

Typ: senkrecht, vier Seulen , mit Öl-Hydravlik-Antrieb Operativer

Druck: 250 kg/cm2

Gröβe: Durchsicht senkrecht 5 000 mm

Seulenabstand: 4 200 x 2 300 mm

Gröβe der Schmiedmasse: 2 500 х 6 000 mm

Hersteller : Kobe Steel - Japan. Die drehende und geradlinige fortschreitende Bewegung des Schmiedestückes erfolgt durch 160-Tonnen Schienenmanipulator.

Presse für freies Schmieden - 1 600-Tonnen

Typ: senkrecht, zwei Seulen, mit Öl-Hydravlik-Antrieb Operativer

Druck: 250 kg/cm2

Gröβe: Durchsicht senkrecht 3 000 mm

Seulenabstand: 2 600 x 1 700 mm

Gröβe der Schmiedmasse: 1 600 х 3 000 mm

Hersteller : Kobe Steel - Japan.

Die Bewegungen des Schmiedestückes erfolgen durch 40- Tonnen Manipulator.

Heizofen

150-Tonnen 1

100-Tonnen 5

50-Tonnen 2

Отгревни пещи

150-Tonnen 1 Gröβe: 4 000 W x 10 000 L x 3 500 H

150- Tonnen 1 GrÖβe: 3 000 W x 14 000 L x 3 000 H

90- Tonnen 4 GrÖβe: 3 000 W x 10 000 L x 2 500 H

35- Tonnen 1 GrÖβe: 2 500 W x 6 000 L x 2 500 H

Hersteller: Sankin Sangiyo - Japan.

> Thermische Abteilung mit jährlicher Leistung für Thermobearbeitung von 3 400 Tonnen Walzen für студен прокат und 23 000 Tonnen Grossrotations-und Rumpfstücke. Mit der technologischen Ausüstung der Abteilung sind alle termische Bearbeitungen von Drehdetails – vorwiegend Walzen за студен прокат, Stützwalzen und anderen möglich.

Die Hauptanlagen für die thermische Bearbeitung sind:

Waagerechte Thermofen

100- Tonnen 1 Gröβe: 2 500 W x 14 000 L x 2 300 H

100- Tonnen 1 Gröβe: 4 000 W x 8 000 L x 2 800 H

90- Tonnen 5 Gröβe: 2 500 W x 9 000 L x 1 800 H

25- Tonnen 3 Gröβe: 1 000 W x 7 500 L x 1 000 H

15- Tonnen 2 Gröβe: 1 200 W x 5 000 L x 1 300 H

Elektroofen mit HÖchstlänge 5 000 mm

30-Tonnen 1 Размери: 1 000 W x 5 000 L x 1 800 H

Schnellheizung- differenzialer Thermoofen für Herstellung von Stützwalzen für Warm- und Kaltrollen mit Gewicht bis 30 Tonnen.

GrÖβe der Stücke:

Durchmesser: 600 - 1 450 mm

Länge bis 3 000 mm

Induktions-Heizungs-Einrichtung für Stücke mit Gewicht bis 13 Tonnen

GrÖβe der Stücke:

Durchmesser на бочката: 200 - 900 mm

Länge bis 7 000 mm

Hersteller: Kobe Steel - Japan.

Kammer für Berabeitung bei niedriger Temperatur

GrÖβe: 900 W x 7 000 L x 1 000 H

Leistung: 13 тона Abkühler: Flüβiger Stickstoff

Opertaive Themperatur: minus 195,8 0C

Hersteller: Kobe Steel - Japan.

Maschinen für Abhärtung der Oberflächenschicht mit Sprüh-Wasser-Luft.

Leistung: 90 тона

Höchstlänge des bearbeitenden Stückes: 6 000 mm

HÖchstdurchmesser бочката: 3 000 mm

Maschinen für Abhärtung der Oberflächenschicht mit Sprüh-Wasser-Luft.

Leistung: 13 тона Höchstlänge des bearbeitenden

Stückes: 6 000 mm

HÖchstdurchmesser бочката: 3 000 mm

Ölbad für niedrige Themperaturabnahme bis 1500 С

Senkrechter Thermoofen - 10 - Tonnen

Senkrechter Thermoofen - 50 - Tonnen

Ölbad für Volumenabhärtung

Wasserbad für Volumenabhärtung

Alle Anlagen sind mit modernen elektronischen Geräten für Kontrolle, Steuerung und Archvierung der Prozesse des коване и термообработка ausgerüstet.

Modell Werkstatt

Die Modellwerkstatt ist für die Verarbeitung von 6.000 m3 Holz pro Jahr ausgelegt. Es ist für die Herstellung von Holzgussmodellen der komplexesten Form, Holztrocknung, thermische Entwesung von Holz und Herstellung von Holzverpackungen bestimmt. Der maximale Durchmesser der hergestellten Modelle beträgt 8.000 mm Die Werkstatt verfügt über folgende Grundausstattung: Maschinen zur Bearbeitung von Holzmodellen - Drehbänke, Fräsmaschinen, Pressen, Schleifmaschinen Öfen zum Trocknen von Holz mit einer maximalen Länge von 8.000 mm Lackierkammern die Holzmodelle Indoor-Lager für Schnittholz mit einer Fläche von 50.000 m2.

Thermische Putzerei

In der thermischen Putzerei erfolgt die Schlussbearbeitung der Guβstücke. Dazu gehört die Entfernung des Guβlochsystems und toten Kernen und Besserung der Guβdefekte. Guβstücke werden endgültig in den Kammern geputzt, und dann werden sie thermisch bearbeitet für die Entnahme der Guβspannung. In der Werkhalle erfolgt genaue Trassage /Abmessung/ Guβstücke bevor Weitergabe zur mechanischen Bearbeitung. Nach grober /ursprünglicher, zwischen-/ Bearbeitung erfolgt hier auch die ZerstÖrungslose Kontrolle mit moderner Aparatur, und nämlich: Ultraschallprüfung /Kontrolle/, Magnet-Pulver-Kontrolle und Farbdefektoskopie.

Die Haupttechnologische Ausrüstung besteht aus:

4 Brecher- Kammer mit Leistung von 30, 60 und 150 Tonnen mit Höchstgröβe von 9 000/9 000/7 000 mm.

11 Thermofen mit Leistung von 50, 80, 150 и 250 Tonnen mit Höchstgröβe von 13 000/9 000/4 000 mm. Die Therm-Gas-Ofen sind mit Steuerung des Brennens, dies ermöglicht eine hohe Hommogenität der Themperatur im Ofenraum, und dies ist eine Sicherung der genauen Erfüllung der thermischen Regimen.

Maschinen für Aussenreinigung und Beseitigung von Unebenheiten an der nichtzubearbeitenden Gussoberflächen.

Stahlgiesserei

Die Stahlgießerei ist bestimmt für die jährliche Herstellung von 25 000 Tonnen Fasson- Gussstücke mit einzelnem Höchstgewicht bis 120 Tonnen. Die Formgemische, die für die Ausfertigung der Formen genutzt werden, sind selbstfestend auf Grundlagen des Quarzsands, Wasserglas und Katalysator oder Quarzsand, Furanharz und Katalysator. An den Stelle, wo die Berührung des des Gussmetalls mit der Form erfolgt, auch an den Thermostellen, werden die Gussformen mit Chromsand ausgeführt, das das mechanische und chemische Anbrennen mindert.

Im technologischen Verfahren werden auch exoterischen und Wärmedämmungsmaterialien für die Regelung der Wärmegleichgewichten genutzt.

Die Haupttechnologische Ausrüstung besteht aus:

Formlinie für Gussstücke von 3 - 5 Tonnen mit jährlicher Leistung von 11 000 Tonnen.

Kesson für Gussstücke mit Gewicht 20 - 50 Tonnen und 50 - 120 Tonnen mit jährlicher Leistung von 14 000 Tonnen.

Ausrüstung für Ausarbeitung von Gusskernen mit Umfang bis 1000 dm3.

Gitter für grobes Putzen der Reste der Formmaterial auf der Gussstücke.

Mixer für Maschinenvorbereitung der der Formgemische.

Tragbare und feste Speiser – für mechanischen Zugabe der Formgemische.

Stahlwerk

Die Stahlwerkhalle ist projektiert für die Herstellung von 150 000 Tonnen Gussmetall jährlich. Die Haupttechnologische Ausrüstung besteht aus:

3 Lichtbogenofen mit Leistung jeweils 15, 25 und 60 Tonnen für Herstellung von Gussmetall. Die Ofen sind projektiert und ausgefertigt von der Firma ВВС - Schweiz. Sie sind bestimmt für Herstellung von Gussmetall vom Schrott mittels Lichtbogen. Ausgerüstet sind sie mit Ofen-Transformatoren auf Spannung 20 000 V.

Anlage für Außenöfen - Bearbeitung des Stahls der Firma "Standard Messo" – Deutschland - bestimmt für die Bearbeitung des Flussmetalls unter Vakuum. Besteht aus zwei einzelnen Technologielinien:

VAD - mit Rauminhalt 12 - 70 Tonnen, bestimmt vorwiegend für Herstellung von Schmiedeblocks.

VOD – mit Rauminhalt 25 - 70 Tonnen, bestimmt für Herstellung von hochlegiertem korrosionsbeständigen Stahl.

Gießeimer mit Rauminhalt 15, 25 und 60 Tonnen - für die BefÖrderung des Gussmetalls vom Lichtbogenofen bis Gießstelle.

Jährlich kann man in der Werkhalle 75 000 Tonnen Schmiedeblocks mit einzelnem Höchstgewicht bis 80 Tonnen. ЕШП Anlage für Herstellung von Blocks bis 25 Tonnen wird derzeitig installiert und zur Inbetriebnahme vorbereitet.

Schrott-Werkstatt

In der Schrott-Werkstatt erfolgt die Vorbereitung der Schicht –Sortierung nach Größe und Stahlarten, Zerkleinerung zu kleineren Größen, Füllung der Bäder und Beförderung zur Abteilung für Stahlgewinnung.

In der Werkhalle sind installiert:

Brikettierpresse der Firma "Arnold" – Österreich – für Spanverdichtung

Schere der Firma "Tezuka" - Japan – für Schneiden von Schrott und Blech

Gas-Schneidemaschinen – für Gas-Schneiden von dichten /festen/ Stücken mit Stärke bis 2 200 mm.

Wiegen ab 15, 25 und 60 Tonnen – für Messung vom Gewicht des Schrottes bevor Weitergabe zur Stahlwerkhalle.

Transportkarren mit Leistung bis 30 Tonnen in Eisenbahnengleissen zur Verbindung zwischen den einzelnen Bereichen.